高低温冲击试验箱作为环境模拟试验领域的关键设备,其核心功能在于通过模拟极端温度交变工况,对材料及产品的结构耐受性进行加速验证。该设备能够在短时间内实现高温区与低温区之间的快速切换,使受试样品经历反复的热胀冷缩循环,从而暴露其在温度应力作用下可能产生的微观结构损伤、界面分层、密封失效或性能退化等问题。这种基于热力学与材料科学原理的测试方法,为航空航天、国防军工、汽车电子、化工材料、通信设备以及高分子制品等行业提供了不可或缺的质量评估手段。

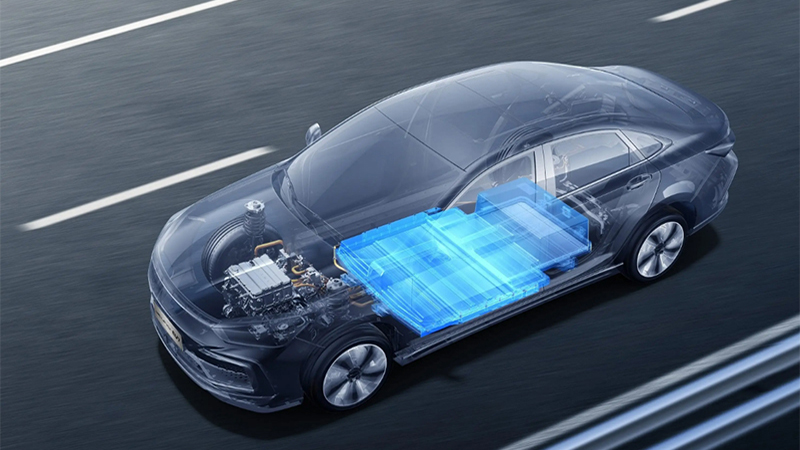

从应用范畴来看,高低温冲击试验箱主要服务于以下技术场景:在国防与航天领域,用于验证导弹导引头、卫星电子舱等关键部件在极端空间温度交变环境下的可靠性;汽车工业则借助该设备对发动机控制模块、传感器及线束总成进行冷热冲击寿命测试;在电子通信行业,PCB板级组件、半导体封装器件需通过此类试验确认其热疲劳特性;而塑料橡胶等高分子材料的耐温性筛选,同样依赖该设备提供的标准化测试条件。试验过程中,样品通常在-65℃至+150℃的宽温域内经历15秒以内的快速转换,暴露时间依据产品规范设定为数十至数百个循环,有效模拟了特殊工况下材料的热冲击响应。

以行业主流设备的技术架构为例,现代高低温冲击试验箱在系统设计上呈现以下显著特征:制冷系统普遍采用二元复叠式超低温回路设计,由高温级与低温级两个独立制冷循环耦合工作,通过冷凝蒸发器实现能量传递,确保在-70℃极低温工况下仍能保持稳定运行。压缩机单元选用工业级半封闭活塞式或涡旋式机型,配合环保型制冷剂(如R404A/R23组合),在保证臭氧层零破坏的前提下实现高效热力学循环。温度控制策略基于模糊PID算法,配合固态继电器无触点调节,可将温度波动度控制在±0.5℃以内,温度均匀性优于2.0℃,满足GB/T 2423.22及IEC 60068-2-14等标准的严苛要求。

安全保护体系的设计体现了设备制造商对操作人员与样品安全的双重考量。当系统检测到压缩机过流、制冷剂压力异常、加热管干烧或传感器断路等故障时,控制屏立即弹出对话框显示故障代码与可能原因,并自动锁定当前工步,防止事态扩大。针对电网电压瞬态波动或阶段性失稳,设备内置电压监视模块与不间断电源缓冲单元,可在50ms内触发紧急停机程序,确保制冷系统安全卸载。电气安全层面,设备配置有三相漏电保护断路器、负载短路快速熔断器、加热回路固态继电器过零保护以及压缩机高低压压力控制器,形成多重冗余防护架构,符合GB 4793.1测量控制设备电气安全规范。

在能效优化与绿色设计方面,新一代高低温冲击试验箱通过技术创新实现了显著的节能降耗。制冷回路采用电子膨胀阀替代传统热力膨胀阀,实现制冷剂流量的精确调节,使系统COP值提升15%以上;箱体绝热层使用真空绝热板(VIP)与聚氨酯发泡复合结构,将漏热率降低至1.5W/m²·K以下;风道设计借助CFD流体仿真优化,减少紊流损失,风机功耗下降20%。这些综合措施使得设备在满载工况下的综合能耗较上一代产品降低30-40%,同时减少碳排放,契合ISO 14067产品碳足迹认证要求。

从产业生态视角观察,高低温冲击试验箱的制造与技术服务已形成专业化分工格局。具备自主研发能力的制造商不仅提供标准化设备,更可根据用户特殊需求定制三箱式、两箱式或水平移动式结构,集成液氮辅助制冷、红外快速加热等扩展功能。其产品线通常覆盖全系列环境试验设备,包括温湿度交变试验箱、步入式环境试验室、氙灯老化试验箱、臭氧老化试验箱及综合环境应力筛选系统,形成一站式解决方案能力。这类企业往往通过ISO 9001质量管理体系认证,建立完整的计量溯源体系,确保出厂设备均经过第三方校准,满足国家军用标准GJB 150及航空航天AS9100质量体系要求,从而在高端制造领域建立长期稳定的客户合作关系。

高低温冲击试验箱通过科学的结构设计、精确的控制逻辑与完善的安全体系,为工业产品的环境适应性验证提供了高效可靠的试验平台。随着新材料、新工艺的不断涌现,该类设备将继续向更宽温域、更快转换速率、更高智能化水平方向发展,持续支撑制造业的质量提升与技术进步。