在海洋工程、汽车制造、电子电气等高腐蚀风险领域,材料耐蚀性直接决定产品寿命与可靠性。传统防护技术受限于涂层厚度与结构缺陷,难以应对极端雾环境。而纳米技术的突破,为材料耐蚀性研究开辟了全新路径。盐雾腐蚀试验室作为这一领域的核心平台,正通过纳米技术重构材料防护体系,推动行业迈向长效耐蚀时代。

纳米防护:从“被动覆盖”到“主动阻隔”

传统涂层依赖厚度堆积形成物理屏障,但纳米防护技术通过分子级结构设计,在材料表面构建出致密且稳定的纳米级防护层。以石墨烯纳米陶瓷复合涂层为例,其基底材料采用氧化铝、碳化硅等高硬度陶瓷,结合石墨烯的导电性与抗氧化性,形成兼具机械强度与化学稳定性的复合结构。在盐雾试验中,该涂层可承受5%浓度盐雾环境长达12000小时,腐蚀速率仅0.002mg/cm²/h,相当于传统涂层的1/20。这种“薄而强”的特性,使设备在无需频繁维护的情况下仍能保持长期防护状态。

试验室核心技术:精准模拟与数据驱动

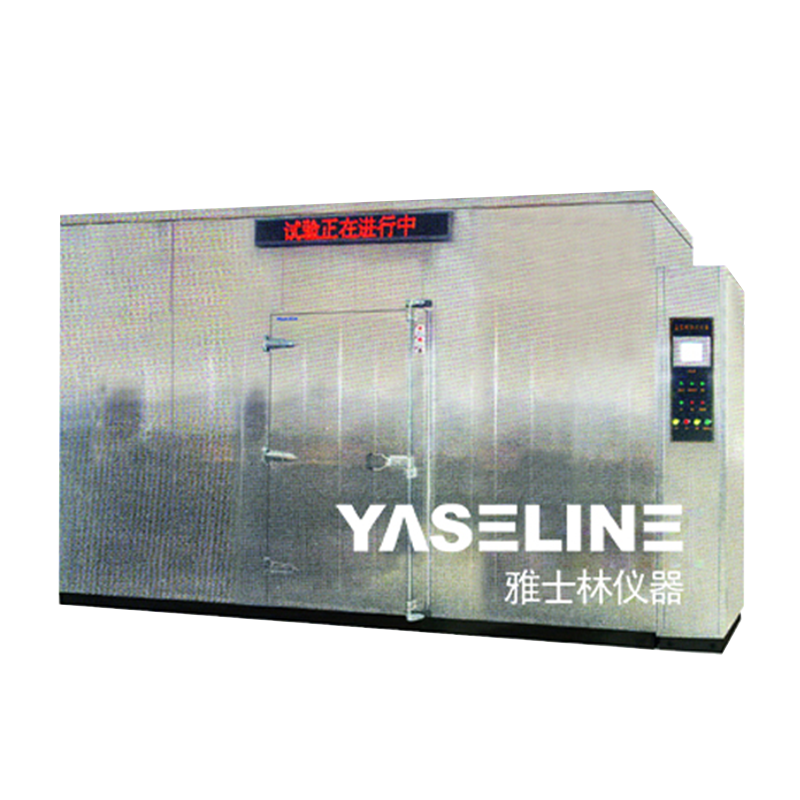

盐雾腐蚀试验室的核心价值在于通过标准化测试验证纳米防护的实际效果。试验室采用国际标准,配备全自动盐雾试验箱,可精准控制温度、湿度、盐溶液浓度等参数。例如,在模拟海洋大气环境的测试中,试验箱将盐雾浓度设定为5%,温度维持在35℃—40℃,湿度控制在85%—90%,持续12000小时暴露后,涂层表面仅出现轻微氧化痕迹,硬度与附着力未显著下降。这种极端条件下的测试数据,为纳米涂层的工业化应用提供了可靠依据。

应用场景:从海洋工程到精密电子

纳米防护技术的突破,正在重塑多个行业的防护标准。在海洋工程领域,水下石墨烯陶瓷复合涂层已成功应用于船舶外壳与石油平台关键部件,将设备使用寿命延长至10年以上。汽车行业则通过纳米镀膜技术提升电路板耐蚀性,在盐雾试验中,经纳米处理的电路板腐蚀率较传统工艺降低80%,确保了电子系统在潮湿环境下的稳定运行。此外,在手机制造领域,PECVD纳米镀膜技术使设备达到IP69K防水等级,主板在潮湿环境中仍能保持正常功能。

未来趋势:智能化与集成化

随着材料科学的进步,盐雾腐蚀试验室正朝着智能化与集成化方向发展。一方面,试验设备将集成传感器与AI算法,实时监测涂层微观结构变化,预测腐蚀风险;另一方面,纳米防护技术将与自动化监测系统深度融合,实现对设备腐蚀状态的远程监控与预警。例如,捷安纳米开发的超薄重防腐涂料,通过形成高阻抗屏障,将电化学腐蚀电流降至10⁻¹¹A,配合智能监测系统,可提前6—12个月预警潜在腐蚀风险。

盐雾腐蚀试验室不仅是纳米技术验证的“考场”,更是推动行业升级的“引擎”。从石墨烯复合涂层到纳米镀膜,从海洋工程到精密电子,纳米防护技术正以“微观改变宏观”的力量,重新定义材料耐蚀性的极限。未来,随着试验室技术的持续创新,更多行业将受益于纳米科技带来的长效防护解决方案,开启安全、经济、可持续的新篇章。